- Autor Maria Gibbs [email protected].

- Public 2023-12-16 03:05.

- Zuletzt bearbeitet 2025-06-01 05:12.

Ein Hinterachsuntersetzungsgetriebe ist eine mechanische Hypoidvorrichtung, bei der der Schaft oder das Antriebszahnrad die Ebene des Planetengetriebes (angetrieben) kreuzt und durch Winkeltransformation eine Drehmomentübertragung bildet.

Es ist notwendig

- - starker Faden;

- - Einstellringe;

- - Drehmomentschlüssel;

- - feines Schleifpapier;.

- - Messschieber.

Anleitung

Schritt 1

Ist bei einer Geschwindigkeit über 30 km/h ein Brummen zu hören, muss das Getriebe eingestellt werden. Der Ausfall des Gerätes kann durch den langjährigen Betrieb der Maschine unter erschwerten Bedingungen verursacht werden, beispielsweise durch ständige Überladung oder das Fahren mit Anhänger.

Schritt 2

Beginnen Sie mit der Reparatur des Getriebes, indem Sie es inspizieren. Reinigen Sie dazu alle Teile mit einer Bürste und waschen Sie sie in Petroleum. Wenn Sie Mängel feststellen (Beschädigung der Verzahnung), ersetzen Sie unbedingt das beschädigte Teil.

Schritt 3

Achten Sie auf die Kanten zwischen Zahnspitze und Arbeitsfläche: Sie müssen scharf sein. Wenn Rundungen oder Kerben vorhanden sind, ersetzen Sie das Hauptpaar. Kleine Defekte können mit feinem Schleifpapier entfernt und anschließend poliert werden.

Schritt 4

Beim Zusammenbau des Getriebes neue Flanschmutter, Bund und Distanzhülse einbauen. Wenn Sie das Gerät in ein altes Kurbelgehäuse einbauen, berechnen Sie die Änderung der Abmessungen des Antriebsrads, seines Stellrings. Dies zeigt Ihnen den Unterschied in der Dickenabweichung zwischen den neuen und alten Zahnrädern an. Diese Bezeichnungen sind durch Markierungen "-" und "+" in Hundertstelmillimeter auf der Ritzelwelle gekennzeichnet. Wenn also auf dem alten Zahnrad die Zahl "10" und auf dem neuen "-3" steht, beträgt die Differenz 13: 3 - (- 10) = 13. Daher sollte die Dicke des neuen Einstellrings 0,13 mm geringer sein als die des alten.

Schritt 5

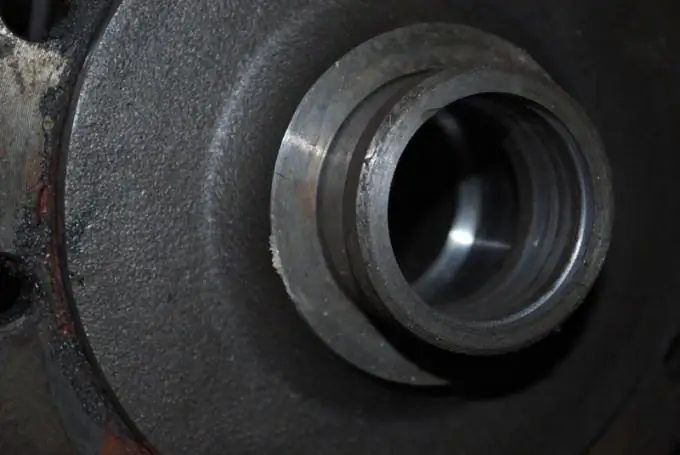

Reinigen Sie die Sitze unter den Lagern mit einem feinen Schleifpapier, bis sie einrasten. Drücken Sie die Außenringe der Lager in das Kurbelgehäuse. Den Innenring des hinteren Lagers mit einem Spezialwerkzeug in das Kurbelgehäuse einbauen. Als nächstes den Antriebszahnradflansch und den Innenring des vorderen Lagers mit einer Mutter mit einem Drehmoment von 0,8-1,0 kgf.m. festziehen

Schritt 6

Stellen Sie das Kurbelgehäuse mit einer Wasserwaage in eine waagerechte Position. Mit einer flachen Fühlerlehre den Spalt zwischen Aufnahmeplatte und Rundstab im Lagerbett ermitteln. Die Differenz zwischen der Durchbiegung des neuen Zahnrads und dem Spiel zeigt die Dicke des Einstellrings an.

Schritt 7

Setzen Sie den Stellring mit dem als Dorn verwendeten Rohrstück auf die Welle. Legen Sie die Welle in das Kurbelgehäuse. Montieren Sie anschließend die Teile in der folgenden Reihenfolge: Distanzhülse, vorderer Lagerinnenring, Bund und Ritzelflansch. Ziehen Sie die Mutter mit einem Drehmomentschlüssel auf 12 kgf.m fest.

Schritt 8

Wickeln Sie einen starken Faden fest um den Hals des Flansches und befestigen Sie daran ein Dynamometer. Damit bestimmen Sie das Drehmoment der Ritzelwelle. Bei neuen Lagern dreht sich der Flansch mit einer Kraft von 6-9,5 kgf. Andernfalls ziehen Sie die Mutter fest. Denken Sie daran, dass das Anzugsdrehmoment 26 kgf.m nicht überschreiten sollte. Wenn beim Drehen das Drehmoment 9, 5 kgf überschreitet, sollte das Getriebe zerlegt und die Distanzhülse ersetzt werden.

Schritt 9

Setzen Sie das Kurbelgehäuse mit Lagern in das Differentialgehäuse ein. Befestigen Sie die Schrauben am Lagerdeckel. Wenn Sie axiales Spiel an den Achszahnrädern feststellen, montieren Sie dickere Unterlegscheiben. Die Halbachsgetriebe sollen fest sitzen, sich aber gleichzeitig von Hand drehen. Ziehen Sie die Muttern mit einem 3-mm-Stahlschlüssel fest.

Schritt 10

Passen Sie die Vorspannung der Differentiallager sowie das Spiel im Hauptpaar an, indem Sie das Spiel im Zahneingriff beseitigen und die Mutter des Abtriebsrads festziehen. Verwenden Sie einen Messschieber, um den Abstand zwischen den Abdeckungen zu messen. Mutter 2 bis zum Anschlag festziehen. Der Spalt zwischen den Abdeckungen sollte 0,1 mm größer sein. Beim Drehen der ersten Mutter das Zahneingriffsspiel einstellen (0,08-0,13 mm). Bei richtiger Reparatur ist ein leichtes Zähneklappern zu hören.

Schritt 11

Ziehen Sie beide Muttern fest, während Sie das Eingriffsspiel von Hand kontrollieren. Ziehen Sie die Muttern an, bis der Abstand zwischen den Abdeckungen nicht mehr als 0,2 mm beträgt. Das Abtriebsrad 3 Umdrehungen drehen und dabei das Spiel jedes Zahnpaares im Eingriff prüfen. Bringen Sie die Sicherungsbleche an.