- Autor Maria Gibbs [email protected].

- Public 2024-01-09 07:02.

- Zuletzt bearbeitet 2025-01-22 17:47.

Ein wichtiges Element eines mechanischen Getriebes ist die Kupplung, mit der der Motor kurzzeitig vom Getriebe getrennt wird. Zudem fungiert die Kupplung als eine Art Dämpfer, der den Motor vor Überlastung schützt.

Erfindung des Kupplungsmechanismus

Die Erfindung des Kupplungsmechanismus wird Karl Benz zugeschrieben. Ob dies wahr ist oder nicht, lässt sich nicht zuverlässig feststellen: Mehrere Firmen waren im 19. Jahrhundert gleichzeitig an der Herstellung und Verbesserung der ersten Autos beteiligt und verfolgten deren Entwicklung, wie sie sagen, „Kopf an Kopf“. Die älteste Kupplungsart, die Ende des 19. und Anfang des 20. Jahrhunderts bei den meisten Autos weit verbreitet war, war die konische Kupplung. Seine Reibflächen waren verjüngt. Eine solche Kupplung übertrug bei gleichen Abmessungen mehr Drehmoment im Vergleich zur heutigen Einscheibenkupplung, sie war äußerst einfach in Aufbau und Pflege.

Eine schwere Kegelscheibe dieser Art von Kupplung besaß eine große Trägheit, und beim Schalten nach dem Treten des Pedals drehte sie sich immer noch im Leerlauf weiter, was das Einlegen des Gangs erschwerte. Um die Kupplungsscheibe zu bremsen, wurde eine spezielle Einheit verwendet - eine Kupplungsbremse, aber deren Verwendung war nur die halbe Lösung des Problems, ebenso wie der Austausch eines Kegels durch zwei weniger massive. Infolgedessen wurde bereits in den 1920er Jahren eine so schwere und unhandliche (für die eine erhebliche Muskelanstrengung erforderlich ist) Konstruktion wie eine konische Kupplung vollständig aufgegeben. Es gab auch eine umgekehrte Konuskupplung, die sich ausweitete.

Das Prinzip dieses Mechanismus hat in der Konstruktion moderner Getriebe mit Synchronisierung eine neue Ausgestaltung gefunden. Getriebesynchronisationen sind im Wesentlichen kleine konische Kupplungen, die durch Reiben von Bronze (oder anderem Metall mit hoher Reibung) gegen Stahl funktionieren.

Das Prinzip des Mechanismus

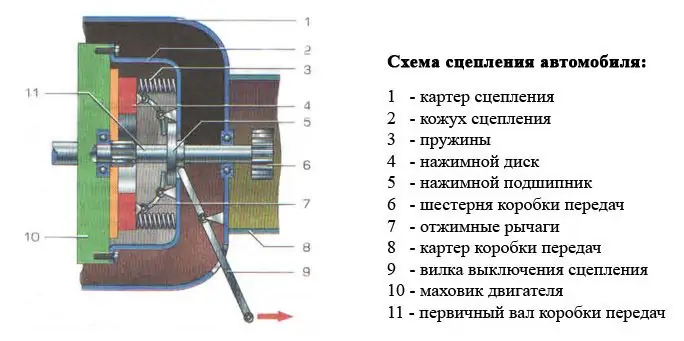

Die folgenden Hauptteile sind am Betrieb der Kupplungsbaugruppe beteiligt:

- ein Schwungrad, das starr an der Kurbelwelle der Antriebseinheit befestigt ist;

- 2 Scheiben - Druck und angetrieben, die den Reibungsmechanismus bilden;

- Gehäuse;

- Druckfedern;

- Lager;

- Tellerfeder in Form von konzentrischen Hebeln;

- Gabel;

- hydraulischer Antriebs-Nehmerzylinder, der beim Treten des Pedals betätigt wird.

Der primitivste Mechanismus, der im letzten Jahrhundert verwendet wurde, enthielt keinen Hydraulikzylinder, was die Arbeit des Fahrers erheblich erleichtert. Stattdessen gab es einen mechanischen Seilzugantrieb.

Die Antriebsscheibe (auch bekannt als Korb) ist mit dem Schwungrad verschraubt und dreht sich mit. Der Normalzustand der Kupplung bei gedrücktem Pedal ist „verbunden“. Das heißt, die Kurbelwelle des Motors und das Primärgetriebe sind über eine Scheibe verbunden, die von einer Feder gegen die Schwungradebene gedrückt wird.

Wenn Sie das Pedal betätigen, arbeitet das Gerät nach folgendem Algorithmus:

- Durch die Bremsflüssigkeit wird die Kraft auf den Hydraulikzylinder übertragen, der die Gabel drückt.

- Die Gabel drückt auf das Lager und drückt die konzentrischen Hebel, deren Enden an der Druckplatte anliegen.

- Die Enden der Hebel werden zurückgezogen und geben die Scheibe frei, wodurch die Verbindung zwischen den Wellen unterbrochen wird, während die rotierende Kurbelwelle die Zahnräder der Box nicht dreht.

- Wenn Sie losfahren müssen, lassen Sie das Pedal allmählich los. Das Lager gibt die Hebel frei, die unter dem Einfluss der Federn auf die Scheibe drücken. Letzteres wird durch die Reibfläche gegen das Schwungrad gedrückt und das Auto bewegt sich sanft vorwärts.

- Der Algorithmus wird bei jedem Gangwechsel wiederholt.

Sorten von Knoten

Bestehende Kupplungsausführungen werden in folgende Typen unterteilt:

- durch die Anzahl der Reibflächen: Ein- und Mehrscheiben;

- nach Steuerverfahren: mechanisch, servogesteuert und hydraulisch;

- Arbeitsumgebung - trocken und nass.

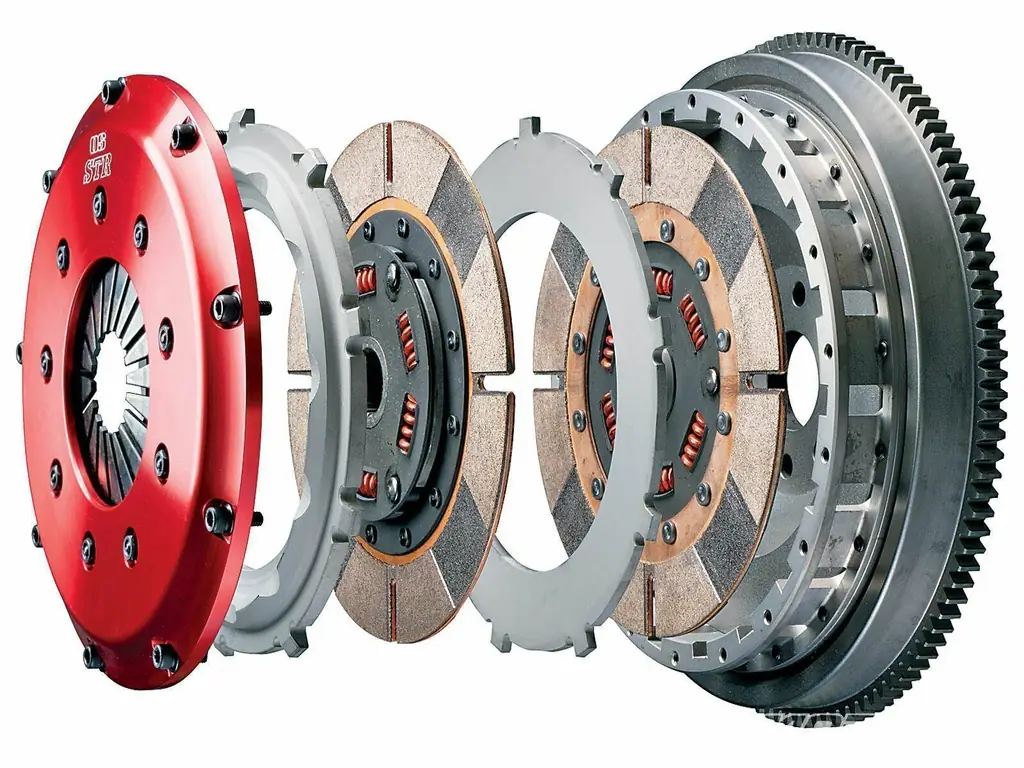

Das Lamellensystem wird zusammen mit Hochleistungsmotoren realisiert. Der Grund ist folgender: Eine Gruppe von Reibbelägen hält erhöhten Belastungen nur schwer stand und verschleißt relativ schnell. Dank der Konstruktion mit zwei durch ein Distanzstück getrennten Scheiben wird das große Drehmoment gleichmäßig auf die 2 Belaggruppen verteilt (das Zusammendrücken erfolgt gleichzeitig). Eine Reduzierung der spezifischen Belastung erhöht die Lebensdauer des Gerätes.

Mechanisch

Der Aufbau einer mechanischen Kupplung besteht in der Regel aus einer oder mehreren Reibscheiben, die mit dem Schwungrad oder untereinander durch Federn zusammengedrückt werden. Die mechanische Kupplung wird über einen Seilzug angetrieben.

Das Schwungrad ist mit der Kurbelwelle des Motors verschraubt. Es wird als Master-Laufwerk verwendet.

Es ist heute üblich, ein Zweimassenschwungrad zu verwenden, das Drehmomentbelastungen auf die Welle stabilisiert. Beide Teile davon sind durch Federn miteinander verbunden.

Der Korb ist vom Drucktyp (die Blütenblätter bewegen sich nach innen, zum Schwungrad hin) und vom Auspufftyp (zB bei einigen französischen Modellen). Jeder Typ hat sein eigenes Ausrücklager. Der Korb ist mit dem Schwungrad verschraubt.

Die angetriebene Scheibe dringt in die Verzahnung der Kastenwelle ein und kann sich entlang dieser bewegen. Tellerdämpferfedern haben die Funktion, Schwingungen beim Gangwechsel zu glätten.

Die Reibbeläge sind mit dem Boden der Abtriebsscheibe vernietet. Sie bestehen aus einem Verbundmaterial: häufiger - aus Kevlar-Fäden oder Kohlefaser, manchmal - aus Keramik. Besonders langlebig sind die Cermet-Auskleidungen. Sie sind so ausgelegt, dass sie kurzzeitig Temperaturen bis 600 °C standhalten.

Das Ausrücklager ist am Schutzgehäuse befestigt und besitzt ein Ausrückkissen. Befindet sich auf der Eingangswelle.

Arbeitsprinzip

Ein Schwungrad ist an der Kurbelwelle des Motors befestigt und fungiert als Antriebsscheibe. Außerdem gibt es einen „Korb“(also Druckplatte) und eine Kupplungsscheibe (mit Reibbelägen). Der "Korb" drückt die angetriebene Scheibe gegen das Schwungrad, was zur Übertragung des Drehmoments vom Motor auf das Getriebe beiträgt.

Die Druckplatte hat eine kreisförmige Form mit radialem Grund und ist fest mit dem Schwungrad verbunden. Es enthält blütenblattartige Auslösefedern, die mit dem Druckkissen interagieren. Die Größe des Pads entspricht dem Durchmesser des Schwungrades. Zwischen der Plattform und dem Schwungrad befindet sich eine angetriebene Scheibe. Das Ausrücklager drückt die Ausrückfedern in die Mitte der Ausrückscheibe. Die Bewegung vom Treten des Kupplungspedals geht durch den Seilzug weiter zur Ausrückgabel und verschiebt bereits das Ausrücklager. In der Scheibenmitte drückt das Lager gegen die Auslösefedern. Dadurch kommt die Plattform außer Eingriff mit der angetriebenen Scheibe.

Hydraulisch

Eine hydraulische Kupplung ist eine hydraulisch betätigte mechanische Kupplung.

Die Hauptkomponenten sind in erster Linie Zylinder: Haupt- und Arbeitszylinder. Wenn das Kupplungspedal gedrückt wird, bewegt sich die Stange des Haupthydraulikzylinders entsprechend. Der entstehende Druck gelangt über das Rohr in den Nehmerzylinder, der die Ausrückgabel bewegt und das Lager verschiebt.

Zwei-Scheiben

Diese Kupplung wird in schweren Lastkraftwagen, Traktoren, Panzern, einigen Motorrädern und Sportwagen verwendet.

Es wird verwendet, wenn übermotorisierte Drehmomente vorhanden sind. Seine Installation sorgt für eine längere Lebensdauer der verwendeten Strukturteile.

Es verwendet 2 angetriebene Scheiben und der "Korb" hat zwei Arbeitsflächen. Das Design wurde um eine synchrone Pressensteuerung erweitert.

Nassreibung

Die Mechanismen dieser Kupplung erfüllen ihre Funktionen in einer Ölumgebung.

Es wird bei Motorrädern verwendet, die einen Quermotor haben.

Dies ist auf das Konstruktionsmerkmal der Motorradmotoren selbst zurückzuführen. Hier wird das gleiche Kurbelgehäuse verwendet: sowohl für das Getriebe als auch für den Motor.

Arbeitsprinzip. Die Welle, die durch die Hohlwelle des Getriebes geführt wird, sendet eine Hubbewegung vom Kupplungshebelseil aus.

Die Rolle des Ausrücklagers übernimmt die Kugel am Ende der Stange. Es wirkt auf den Pilz. Dadurch wird die Druckplatte zurückgezogen, die Kompression zwischen den Lamellenpaketen wird geschwächt, die Getriebewelle dreht sich nicht mehr.

Elektrisch

Der konstruktive Unterschied zwischen dem elektrischen System und dem mechanischen ist der Elektromotor. Es wird aktiviert, wenn das Kupplungspedal nach unten bewegt wird. Der Elektromotor bewegt das Seil und verschiebt bereits das Ausrücklager durch den Kipphebel.

Häufige Störungen

Am häufigsten treten folgende Probleme im Kupplungsmechanismus auf:

- Undichtigkeit der Manschette des Hydraulikzylinders;

- kritischer Verschleiß von Reibbelägen;

- Schwächung der Tellerfeder;

- Ölen und Rutschen der angetriebenen Scheibe;

- Bruch oder Verklemmen des Steckers.

Nur die erste Störung im Zusammenhang mit einem Bremsflüssigkeitsleck ermöglicht es Ihnen, problemlos zum Autoservice zu gelangen. In anderen Fällen greift die Kupplung möglicherweise nicht und Sie können nicht weiterfahren.